Комплекс автоматической дозации смол и приготовления связующего КАД-305М

Многие предприятия испытывают необходимость в повышением качества выпускаемой продукции и снижением издержек , в росте эффективности, в сохранении и повышении конкурентоспособности.

Один из путей - это автоматизация отдельных этапов производственного процесса, минимизация человеческого фактора, где это возможно и не является необходимым, в первую очередь в рутинных повторяющиеся операциях.

Преимущества автоматизации связаны с минимизацией человеческого фактора, перекладыванием рутинных операций на автоматическое оборудование,и как следствие - более строгое соблюдение тех же параметров технологии при воспроизведении ручных операций автоматизированным оборудованием, соответственно при меньшем количестве всевозможных отклонений:

• Непосредственно более точный и стабильный результат операции.

• Повышение производительности.

• Исключение, либо значительное уменьшение, ошибок, порчи оборудования, потерь сырья, потерь времени, простоев, халатного отношения, несоблюдения дисциплины, меньшем количестве брака и сокращении других производственных издержек.

• Снижение трудозатрат.

• Ряд других эффектов от снижения доли ручного труда.

Мы предлагаем решение - автоматизацию этапа подготовки и подачи химического сырья, где повторяемость параметров, недопущение существенных колебаний условий - критически важно для качества конечного продукта.

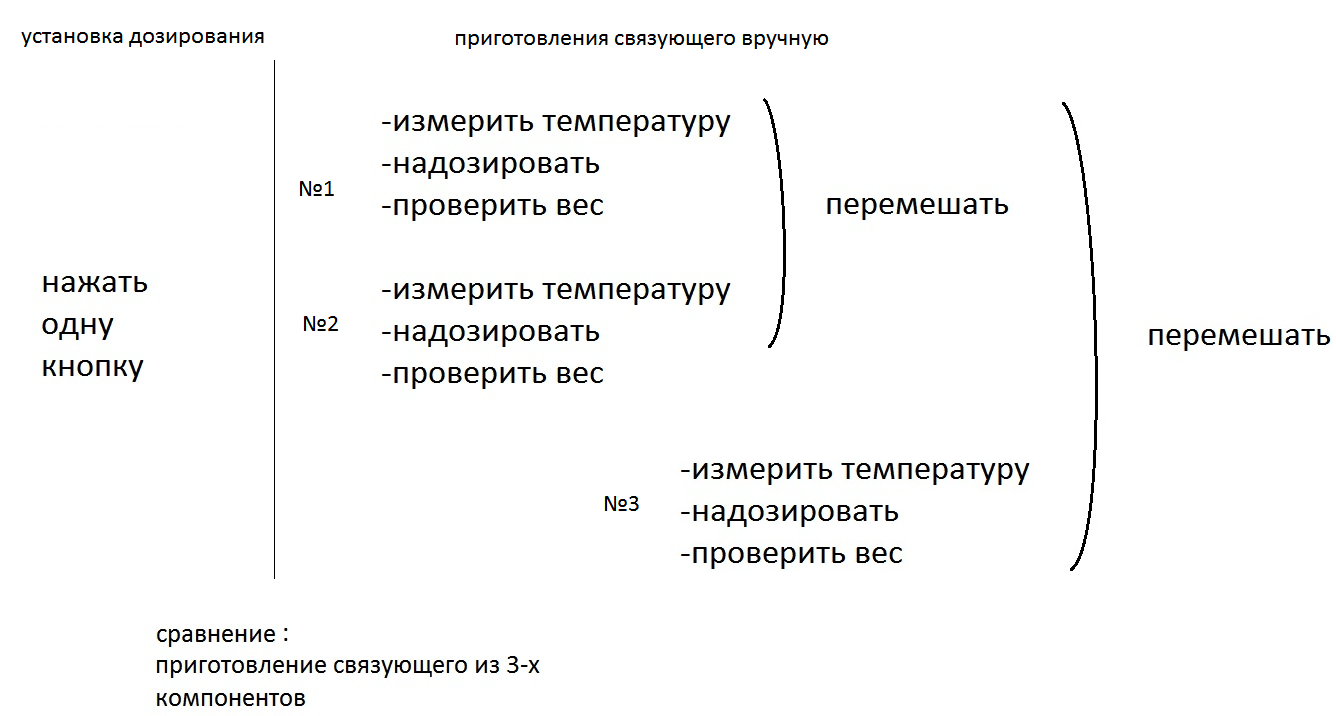

При ручных технологических операциях, работник должен произвести дозирование компонента,

контроль температуры и веса, а если компонентов несколько - то повторить это для каждого компонента

и осуществить процедуру смешивания. Очевидно, что на каждой операции - возможны те или иные отклонения от целевых значений технологии.

Особенно это сказывается на соблюдении соотношения компонентов при смешивании, а также времени и характере смешивания.

Периодически неизбежны ошибки, далеко не всегда исправляемые. В целом контроль за этапом подготовки сырья затруднен, так как работает

человеческий фактор.

Минимизация или исключение человеческого фактора, из этапа подготовки сырья, за счет автоматизации последовательности ручных операций

позволяет обеспечить повторяемость, стабильность и минимизировать ошибки на данном этапе технологического процесса.

• Повышение эффективности производства.

• Повышение и соблюдение стандартов качества производимой продукции.

• Повышение производительности.

• Повышение конкурентоспособности.

Успешный опыт эксплуатации.

Наше оборудование успешно эксплуатируется уже более 4 лет на различных производствах в различных точках страны и ближнего зарубежья: Краснокамск, Пермь, Липецк, Нижнекамск, Ижевск, а также в Узбекистане.

Собственная разработка и производство.

Все оборудование разработано и производится силами наших специалистов и на производственной базе нашего предприятия.

Назначение установки КАД-305М

Дозационная станция предназначена для подготовки и дозирования от 1 до 3 жидких компонентов. Приготовления смесей, компаундов.

• Высокая производительность, • Отсутствие прямых отечественных аналогов на рынке.

• Надежность и долговечность. Отсутствие в конструкции оборудования сложных дорогих компонентов - насосов для работы с вязкой и агрессивной химией.

• Высокий уровень автоматизации. Недостаточно автоматизированным решениям свойственны все те недостатки, которые обусловлены человеческим фактором, и наоборот

автоматизированное решение - обладает целым рядом важных, принципиальных качеств, очень трудно достижимых в ручной технологии, главный из которых - поддержка высокого

стандарта качества приготовления сырья - стабильно и точно соответствовать заданным нормативам и параметрам. В результате качество подаваемого сырья "плавает" от раза

к разу, а в химической технологии даже незначительное изменение условий и пропорций вступающих в реакцию компонентов - критически сказывается на продукте реакции и

конечном продукте производства

.

• Наша компания сама является активным эксплуатантом данного оборудования на собственном производстве по выпуску полимерных композитных материалов. Мы постоянно совершенствуем его, опираясь на собственный богатый опыт реального применения на своем производстве

.

• Интеграция в сеть, сбор данных.

Повышение эффективности производственного процесса по многим направлениям за счет усовершенствования - автоматизации ряда этапов его технологии:

• Сокращение издержек за счет минимизации ошибок персонала. Снижение процента брака, потерь сырья. Исключаются трудно контролируемые рутинные ручные операции с сырьем.

• Повышение производительности за счет сокращения времени простоя оборудования, из-за проблем и ошибок на этапе подготовки сырья.

• Автоматизация и повышение достоверности учета расходуемого сырья, что положительно сказывается на

точности оценки финансовых и производственных показателей,

планировании и экономическом расчете.

Также это способствует повышению контроля персонала ,трудовой дисциплины.

• Стабильное и высокое качество производимой продукции за счет

автоматизации процесса подготовки химического сырья и

минимизации человеческого фактора.

Точное соблюдение условий подготовки сырья,до 1С.

Высокая точность дозирования пропорции компонентов по заданному рецепту.Погрешность до 1%.

Отсюда вытекает высокая повторяемость, стабильность получаемого на выходе материала,

как по соблюдению точной пропорции замеса, так и по общему весу.

Это позволяет удерживать качество, стабильность технологического процесса,

в части подготовки сырья для производства - в достаточно узком диапазоне колебаний.

• Снижение трудозатрат. Упрощение производственного процесса для персонала. Существенное снижение нагрузки на персонал в виде освобождения от множества

трудо- и время- затратных рутинных ручных операций, некоторое уменьшение вредности производства, снижение негативного воздействия на здоровье - за счет

существенного уменьшения времени контакта с токсичными веществами, что должно сказаться на повышении качества других этапов производства,

где участвют люди, контроле, внимании, снижению числа ошибок, повышению производительности, и т д, то есть на повышении эффективности

производственного процесса в целом.

• Уменьшение пространства необходимого на технологические операции с сырьем, за счет мобильности установки.

А также повышение общей чистоты и снижение концентрации вредных испарений в рабочей зоне.

Повышение безопасности - за счет снижения времени контакта персонала с горючими веществами.

Снижение пожароопасности.

Функции установки выполняемые в автоматическом режиме:

• Подготовка сырья - нагрев и поддержание заданной температуры компонента.

• Дозирование компонентов, в объеме и в очередности , заданными выбранным рецептом.

• Смешивание, если необходимо, компонентов в процессе дозирования.

• Восполнение объема сырья, по мере расходования.

• Ведение учета расхода сырья, журнала событий.

Типичная последовательность действий оператора при операции дозирования

: 1.Установить пустую ёмкость на специальную платформу дозатора.

2.Выбрать рецепт.

2.Нажать кнопку запуска дозирования.

3.Дождаться сигнала светозвуковой сигнализации о выполнении дозирования.

4.Забрать емкость с готовым материалом.

Некоторые настраиваемые параметры установки:

• Температура компонентов.

• Объем дозирования.

• Очередность дозирования компонентов.

• Режим смешения.

• Сохранение конфигурации(Рецепты).

• Предупреждения, блокировки и сигнализация.

Отображаемые параметры:

• Температура компонентов.

• Уровни компонентов.

• Предупреждения и аварийные состояния.

• Статус готовности компонента.

• Диагностика неисправностей оборудования и т д.

Обязанности оператора во время работы установки:

• Следить за предупреждениями об уровне сырья и

своевременно заменять стандартную бочку с израсходованным компонентом на полную.

Возможные профилактические работы:

• Продувка канала подачи сырья - в случае залипания счетчиков расхода, клапанов.(Обычно после длительного простоя)

Возможные неисправности и аварийные состояния:

• Срабатывание защитной блокировки при превышении заданного времени дозирования

для предотвращения перелива сырья(залипании\засорении\неисправности датчиков расхода).

Дополнительные особенности:

• Диагностика ошибок.

Области применения:

химическая промышленность, в том числе, промышленность полимерных композитных материалов:

• стеклопластиковая арматура,

• пультрузионный профиль,

• стеклопластиковые трубы,

• иные композитные изделия получаемые методом пропитки, напыления и заливки композиций наполненных стеклоровингом, намотки композитных армирующих нитей, и т д

дозирование одного, двух или трех компонентов, в зависимости от требований технологического процесса;

дозирование одного, двух или трех компонентов, в зависимости от требований технологического процесса; дозирование компонентов со значением свойства "кинематическая вязкость жидкости" - от 0,55 до 300 мм2/с;

дозирование компонентов со значением свойства "кинематическая вязкость жидкости" - от 0,55 до 300 мм2/с;

производительность, в зависимости от вязкости материала, для выско-текучего, например для изометила при t ~ 40C, максимальная ~ до 2 кг в минуту (~ до 100 кг в час), для вязкого материала, смол, максимальная ~ до 0,5 в минуту (~ до 30 кг в час);

производительность, в зависимости от вязкости материала, для выско-текучего, например для изометила при t ~ 40C, максимальная ~ до 2 кг в минуту (~ до 100 кг в час), для вязкого материала, смол, максимальная ~ до 0,5 в минуту (~ до 30 кг в час);

нижняя граница дозируемого объема(минимальный объём) - 1 грамм;

нижняя граница дозируемого объема(минимальный объём) - 1 грамм;

задание объема(веса) дозирования - с точностью до 1 грамма;

задание объема(веса) дозирования - с точностью до 1 грамма;

погрешность дозирования - не более 0,5 %;

погрешность дозирования - не более 0,5 %;

5 донных бочковых подогревателей для разогрева связующего;

5 донных бочковых подогревателей для разогрева связующего; 3 стационарных бочки со встроенными клапанами, устройствами перемешивания, контроля уровня и температуры компонентов;

3 стационарных бочки со встроенными клапанами, устройствами перемешивания, контроля уровня и температуры компонентов;  2 шкафа управления, электрический и пневматический;

2 шкафа управления, электрический и пневматический; блок приготовления компаунда с миксером;

блок приготовления компаунда с миксером; По желанию заказчика:

• Визуальный мониторинг работы на ПК, сбор, хранение, учет информации о расходе\простое и т. д. в базе данных, с возможностью в дальнейшем получения сводной информации, статистики, запросов, выборок, отчетов. Ведение журнала событий.

• Мониторинг работы через интернет, с использованием облачного сервиса, с мобильного приложения.

• Мониторинг и сбор данных в рамках простой SCADA-системы.

• Рассмотрим возможность интеграции в существующую SCADA, MES-систему.

• Возможна широкая модификация оборудования под заказ (в том числе,изменения под специфические требования, изменение числа дозируемых компонентов - уменьшение до 1 и увеличение до 5 и больше, и т д).

• При необходимости есть возможность рассмотреть вопрос об непрерывной подаче сырья (без участия оператора).

• Рассмотрим возможность разработки и производства подобного или иного оборудования под ваши специфические задачи.

![]() Высокий уровень автоматизации. Система управления на базе ПЛК( программируемого логического контроллера ) и цветной панели оператора. Приготовление компаунда по нажатию одной кнопки.

Высокий уровень автоматизации. Система управления на базе ПЛК( программируемого логического контроллера ) и цветной панели оператора. Приготовление компаунда по нажатию одной кнопки.

![]() Одним из важнейших плюсов данной установки является отсутствие каких-либо насосов, что уменьшает вероятность выхода из строя установки, это в свою очередь сокращает затраты на обслуживание и ремонт установки.

Одним из важнейших плюсов данной установки является отсутствие каких-либо насосов, что уменьшает вероятность выхода из строя установки, это в свою очередь сокращает затраты на обслуживание и ремонт установки.

![]() Точное дозирование и динамическое смешивание обеспечивает высокое качество материала.

Точное дозирование и динамическое смешивание обеспечивает высокое качество материала.

![]() Химстойкое исполнение агрегатов узлов.

Химстойкое исполнение агрегатов узлов.

![]() Контроль уровня сырья в стационарных бочках и автоматический перелив из сменной тары.

Контроль уровня сырья в стационарных бочках и автоматический перелив из сменной тары.

Соответствие современным требованиям к оборудованию по возможности интеграции в информационную сеть предпретятия, SCADA систему.

Соответствие современным требованиям к оборудованию по возможности интеграции в информационную сеть предпретятия, SCADA систему. Подогреваемые каналы течения связующего, обеспечивают стабильность работы установки при изменении температуры в производственном помещении, а также гарантируют быстрый запуск в работу установки при долгом простое без предварительного опорожнения каналов.

Подогреваемые каналы течения связующего, обеспечивают стабильность работы установки при изменении температуры в производственном помещении, а также гарантируют быстрый запуск в работу установки при долгом простое без предварительного опорожнения каналов. Быстрый разогрев компонентов при помощи донных подогревов и защита связующего от перегрева за счет контроля температуры ТЭН и сырья.

Быстрый разогрев компонентов при помощи донных подогревов и защита связующего от перегрева за счет контроля температуры ТЭН и сырья.

7" панель оператора - цветной сенсорный дисплей для программирования и визуализации, значительно облегчающий задание и позволяющий производить гибкую и тонкую настройку работы установки.

7" панель оператора - цветной сенсорный дисплей для программирования и визуализации, значительно облегчающий задание и позволяющий производить гибкую и тонкую настройку работы установки.

Независимое программное задание объема, температуры, уровня, порядкового номера дозирования(в случае приготовления компаунда) и частоты вращения миксера - для каждого компонента, без механической настройки.

Независимое программное задание объема, температуры, уровня, порядкового номера дозирования(в случае приготовления компаунда) и частоты вращения миксера - для каждого компонента, без механической настройки.

Архив информации о расходе сырья.

Архив информации о расходе сырья.

Опция автоматической весовой проверки результата дозирования и автоматического внесения оборудованием корректировок в программу , если это необходимо. ( Например, в случае нестабильного качества сырья, или реагировании на резкие изменения температуры в производственном помещении)

Опция автоматической весовой проверки результата дозирования и автоматического внесения оборудованием корректировок в программу , если это необходимо. ( Например, в случае нестабильного качества сырья, или реагировании на резкие изменения температуры в производственном помещении)

Возможность интеграции в существующую производственную линию – позволяет снизить сложность технологических операций и не потребует внесения изменений в производственный процесс.

Возможность интеграции в существующую производственную линию – позволяет снизить сложность технологических операций и не потребует внесения изменений в производственный процесс.

Качественная пневматика - японского и итальянского производства.

Качественная пневматика - японского и итальянского производства.

Современные методы разработки. Проектирование и разработка оборудования осуществляется с использованием лицензионного ПО ( САПР SolidWorks и др.).

Современные методы разработки. Проектирование и разработка оборудования осуществляется с использованием лицензионного ПО ( САПР SolidWorks и др.).

Высокое качество производства. Предприятие обладает собственным станочным парком, включая современные станки с ЧПУ.

Высокое качество производства. Предприятие обладает собственным станочным парком, включая современные станки с ЧПУ.

Оборудование напрямую от производителя. Наше предприятие является непосредственным разработчиком и производителем данного оборудования. Мы выполняем весь цикл работ: от проектирования, разработки, написания программного обеспечения до изготовления деталей, сборки и наладки - всё выполняется силами наших специалистов.

Оборудование напрямую от производителя. Наше предприятие является непосредственным разработчиком и производителем данного оборудования. Мы выполняем весь цикл работ: от проектирования, разработки, написания программного обеспечения до изготовления деталей, сборки и наладки - всё выполняется силами наших специалистов.

Предприятие гарантирует качество, техподдержку, и соответствие заявленным характеристикам и производительности, а также доставку и пуско-наладку по желанию заказчика

Предприятие гарантирует качество, техподдержку, и соответствие заявленным характеристикам и производительности, а также доставку и пуско-наладку по желанию заказчика

Подробные технические данные и характеристики

| Производительность | 100кг/ч |

| Количество донных бочковых подогревателей | 5шт. |

| - для стационарных бочек | 3шт. |

| - для сменных бочек | 2шт. |

| Количество подогреваемых каналов | 8шт. |

| Шкаф управления | 1шт. |

| Шкаф пневматики | 1шт. |

| Номинальное напряжение | 380В |

| Номинальная мощность (пусковая) | 8,5 кВт |

| Мощность в установившимся режиме | 2 кВт |

| Панель управления | 1шт. |

| Количество мотор-редукторов | 4шт. |

| Количество емкостных датчиков уровня | 3шт. |

| Количество датчиков температуры | 10шт. |

| Рекомендуемое давление воздуха | 6-8 атмосфер |

| Количество управляемых пневматических клапанов | 6шт. |

| Количество управляемых пневматических реле | 19шт. |

| Температура окружающей среды | 15-40С° |

| Габаритные размеры, мм (ВхШхГ) | 1700х2000х1700 |

| Вес | 570кг. |

| Степень защиты | IP54 |

(RAL5007).png)

npotechkom@bk.ru

npotechkom@bk.ru  Заказать обратный звонок

Заказать обратный звонок Закажите обратный звонок

Закажите обратный звонок